Menge

Auszüge des Handbüchleins "Elektrische und wärmetechnische Messungen" der Firma Hartmann & Braun AG Frankfurt/Main, 2. Auflage, 1941 (H&B Druckschrift 481a / 20.000 / 6.41). Entsprechend UrhG §66 ist die Schutzfrist inzwischen abgelaufen (Stand von 2012), der Inhalt ist daher gemeinfrei. Das gescannte Büchlein findet sich im Abschnitt Schrifttum als PDF Datei.

Die Mengenmessung strömender Stoffe

(Luft, Gas, Dampf, Flüssigkeit) kann erfolgen durch:

1. Volumenmessung, z. B. Scheiben- oder Kippwassermesser, Gasuhren usw.,

2. Unmittelbare Geschwindigkeitsmessung, z. B. Flügelrad-Wassermesser,

3. Mittelbare Geschwindigkeitsmessung, z. B. Ringwaage oder Mandex- Mengenmesser.

Die Mengemesser unter 1. und 2. dienen vornehmlich zur Zählung und kommen hauptsächlich für kleinere Rohrweiten in Frage. Die Mengenmesser unter 3., auf die im nachstehenden eingegangen werden soll, eignen sich in gleicher Weise zur Anzeige, Registrierung und Zählung der Menge und zwar bei allen in der gleichen Praxis vorkommenden Rohrweiten.

Mengenmessung durch mittelbare Geschwindigkeitsmessung (Druckdifferenzverfahren)

Wird die Rohrleitung, durch die der zu messende Stoff fließt, an der Meßstelle durch Einbau eines Drosselgerätes verengt, so entsteht an dieser Einschnürungsstelle eine Erhöhung der Strömungsgeschwindigkeit. Es wird ein Teil der Druckenergie in Strömungsenergie umgesetzt. Der auf diese Weise am Drosselgerät erzeugte Druckabfall (Wirkdruck) ist ein Maß für den Durchfluß und wird für die Betätigung der Mengenmeßgeräte nutzbar gemacht.

Der Wirkdruck tritt nicht in seiner vollen Höhe als bleibender Druckverlust in Erscheinung, ein Teil des am Drosselgerät erzeugten Druckabfalles wird wieder zurückgenommen. Die Mengen - Meßeinrichtung besteht also aus dem Drosselgerät und dem mit diesem durch die Wirkdruckleitungen verbundenen Empfangsgerät, das die strömende Menge anzeigt, fortlaufend aufschreibt oder zählt.

Das Empfangsgerät kann bis zu etwa 50 m entfernt vom Drosselgerät angebracht sein.

Nach dem Druckdifferenz-Verfahren können selbst die größten betriebsmäßigen Durchflußmengen bei allen praktisch vorkommenden Temperaturen und statischen Drücken gemessen werden. Das Verfahren hat den besonderen Vorteil, daß im Meßstrom keine beweglichen Teile verwendet werden, die einer Wartung bedürfen oder dem Verschleiß unterliegen.

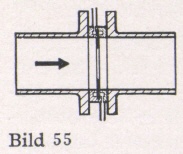

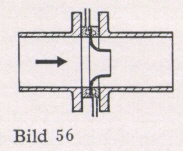

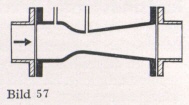

Das Drosselgerät

Als Drosselgeräte werden heute hauptsächlich verwendet: Normblende (Bild 55), Normdüse (Bild 56) und Venturirohr (Bild 57).

Die durch eine Drossel fließende Menge ist:

V = 3600 • f • a • € • √(2g / γ) • √h m^3/h

G = 3600 • f • a • € • √(2g γ)• √h kg/h

In dieser Formel bedeuten:

V = Durchflußmenge in ms/h

G = Durchflußmenge in kg/h

f = lichter Querschnitt der Drossel in mm3

a = Durchflußzahl

€ = Expansionszahl

g = Erdbeschleunigung = 9,81 m/sec^2

γ= Raumgewicht in kg/m^3

h = Differenzdruck in mm WS

Die Durchflußzahl a, auch Beiwert genannt, ist für alle Rohrleitungen, alle Eigenschaften der strömenden Stoffe und für alle mechanischen Ausführungsformen der Drosselgeräte durch eingehende Untersuchungen ermittelt und vom VDI veröffentlicht worden.

Von den obengenannten Drosselgeräten wird nachstehend die Normblende beschrieben, die wegen ihrer geringen Baulänge, der leichten Einbaumöglichkeit und nicht zuletzt ihres günstigen Preises den Vorzug verdient.

Die VDI-Normblende

Die VDI-Normblende (in Ausführung nach den VDI-Durchflußregeln DIN 1952) setzt sich zusammen aus dem Fassungsring mit den beiden Ringkammern und der eigentlichen Blende, die in den Fassungsring eingesetzt ist (Bild 58). An den Fassungsring sind die beiden Wirkdruck-Entnahmestutzen angeschweißt. Der Wirkdruck gelangt in die Ringkammern durch eine Anzahl Bohrungen, die gleichmäßig auf den ganzen inneren Umfang verteilt sind. Dadurch wird bei etwa ungleichmäßig über den Rohrquerschnitt verteilter Strömung ein mittlerer Wert in der Wirkdruckentnahme erzielt.

Die Einbaustelle der Blende soll in einer möglichst langen, geraden, störungsfreien Rohrstrecke liegen. Die Störung im Gleichlauf der Bild 58

Strömung verursachenden Schieber, Krümmer

usw. müssen sich daher in einer bestimmten Mindestentfernung von der Blende befinden, wenn fehlerhafte Beeinflussung des Meßvorganges ausgeschaltet werden soll. Diese Mindestentfernung beträgt etwa 10 ... 25 Rohrdurchmesser vor der Blende und etwa 5 Rohrdurchmesser hinter der Blende (untere Werre bei kleinen, obere bei größeren Öffnungsverhältnissen). Wird eine zusätzliche Toleranz von 1 ... 2% zugestanden, so genügt eine Entfernung von 5 ... 7 Rohrdurchmessern vor, und von 1 ... 2 Rohrdurchmessern hinter der Blende. Nähere Einzelheiten über die notwendigen geraden Rohrlängen sind in den VDI-Durchflußmesser-Regeln DIN 1952 angegeben.

Da bei Normblenden für kleine Rohrweiten die Messung durch Wandrauhigkeit und Kaliber-Toleranzen der in der Industrie gebräuchlichen Rohre beeinflußt wird, werden die Normblenden für kleine Rohrweiten mit kalibrierten Präzisions-Ein- und Auslaufrohren entsprechender Länge geliefert. Mit wachsendem Rohrdurchmesser treten diese Fehler zurück, so daß auf diese Rohre verzichtet werden kann.

Die Herstellung von Ringkammer-Normblenden für Rohrweiten über etwa 500 mm Durchmesser wird schwierig; für große Rohrweiten werden deshalb einfache Scheibenblenden verwendet. Die Wirkdruckentnahme erfolgt durch Anbohrungen vor und hinter der Blende, die in einem Hohlring zusammengefaßt werden (ringförmige Druckentnahme). Da diese Anordnung (im Gegensatz zu Ringkammer-Normblenden) nicht leicht verschmutzt, wird sie zweckmäßig bei verunreinigten Gasen auch bei kleineren Rohrweiten gewählt. Die Meßgenauigkeit ist fast dieselbe wie bei Ringkammer-Normblenden. — Bei beschränkten Genauigkeitsansprüchen genügt für die Wirkdruckentnahme oft je eine Anbohrung vor und hinter der Blende. Die Berechnung der Normblende setzt Erfahrung und eingehende Kenntnis der Empfangsgeräte voraus und wird deshalb meistens dem Lieferwerk überlassen. Die Unterlagen für die Berechnung werden in der Regel durch einen Fragebogen eingeholt.

Das Empfangsgerät

ist im Prinzip ein Differenzdruck-Messer, der in Einheiten der Durchflußmenge geeicht ist. Zwischen dem am Drosselgerät erzeugten Wirkdruck und der Durchflußmenge besteht jedoch eine quadratische Beziehung. Zur Erzielung einer abstandsgleichen Skala erhält das Empfangsgerät daher stets eine Radiziereinrichtung.

Als Empfangsgeräte stehen Ringwaage und Strömungsmesser zur Auswahl. Welches der beiden Geräte jeweils am Platze ist, hängt in der Hauptsache vom statischen Druck ab. Allgemein kann gesagt werden: Für Gasmengenmessung bis 1 kg/cm2 kommt nur die Ringwaage in Frage, für Preßgas, Wasser und Dampf bis 40 kg/cm2 Ringwaage oder Mandex; dabei überwiegt bei den niedrigen Drücken die Ringwaage, bei den höheren das Mandexgerät. Die Wahl muß von Fall zu Fall getroffen werden. Bei Drücken über 40 kg/cm2 kommt nur das Mandexgerät in Frage.

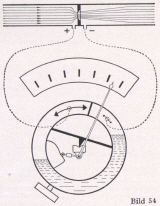

Die Ringwaage

Die Ringwaage (Bild 543 Seite 31) ist für die Messung von Gas- Wasser-, Preßluft- und Dampfmengen bei statischen Drücken bis etwa 40 kg/cm2 geeignet.

Das Meßwerk wird gebildet durch einen zur Hälfte mit Flüssigkeit gefüllten Hohlring, der drehbar gelagert ist. Der Raum über der Flüssigkeit ist durch eine Trennwand in zwei Kammern geteilt, die durch die Wirkdruckleitungen mit den Druckentnahmestellen des Drosselgerätes verbunden sind. Der Hohlring wird durch die Wirkung der Druckdifferenz auf die Trennwand soweit gedreht, bis durch ein Gegengewicht der Gleichgewichtszustand wieder hergestellt ist.

Die Ausführung des Waageringes und die Wahl der Füllflüssigkeit richtet sich nach dem statischen Druck. Niederdruck-Ringwaagen (bis etwa 1 kg/cma) haben in der Regel Messingtrommel mit Wasserfüllung, wenn nicht durch das Meßmedium eine Trommel aus anderem Material erforderlich wird. Hochdruck-Ringwaagen (bis etwa 40 kg/cmJ statischer Druck) erhalten einen Stahlring mit Quecksilberfüllung.

Die Ringwaage-Mengenmesser werden in der Regel mit mehreren Meßbereichen ausgeführt, die in einfacher Weise dadurch erzielt werden, daß an das Gegengewicht Gewichte an- oder abgesetzt werden, was während des Betriebes möglich ist. Der Anzeigebereich ändert sich beim Wechseln der Gewichte stets im Verhältnis der Quadratwurzeln der Wirkdruckbereiche.

Die Skala kann in Eichteilung (d. h. in Einheiten der zu messenden Menge) oder in Zehnteilung ausgeführt sein. Letztere Teilung ist dann am Platz, wenn die Meßbereiche öfter gewechselt werden. Die Ringwaage-Schreibgeräte sind Linienschreiber. Die Aufzeichnung erfolgt durch eine am Zeiger befestigte Glasfeder auf einem frei ablaufenden Schreibstreifen. Der zeitgenaue Papiervorschub wird betätigt entweder durch einen kleinen Synchronmotor zum Anschluß an das Wechselstromnetz oder durch ein Uhrwerk mit Hand- oder elektrischem Aufzug. Wie groß der stündliche Papiervorschub zu wählen ist, hängt von den Meßwertschwankungen ab; in den meisten Fällen genügen 20 mm/h.

Zur Zählung der Durchflußmenge erhalten Ringwaage-Anzeige- und Schreibgeräte ein mechanisches Zählwerk mit Zahlenrollenwerk, das in Abhängigkeit von der Zeigerstellung betätigt wird.

Die Angaben des Zählers können durch einen Zählsender auf elektrischem Wege auf einen in beliebiger Entfernung angebrachten Fernzähler übertragen werden, der ein elektromagnetisches Zählwerk besitzt. Jedesmal wenn vom Zähler eine volle Einheit vorgeschoben ist, wird vom Zählsender ein Stromimpuls auf den Fernzähler gegeben und dort die gleiche Einheit vorgeschoben.

Der Zeigerstand der Ringwaagegeräte kann durch Elektro-Fernsender über beliebige Entfernungen auf elektrische Anzeige- bzw. Schreibgeräte übertragen werden. Als Betriebsspannung wird dazu 4 ... 24 V Gleichstrom benötigt. Verbrauch etwa 50 mA. Näheres über elektr. Fernübertragung siehe Seite 10.

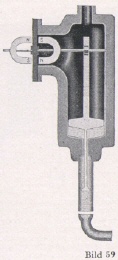

Das Mandex-Gerät

Das Mandex-Gerät eignet sich für die Messung von Preßgas-, Preßluft-, Wasser- und Dampfmengen bei statischen Drücken bis etwa 150 kg/cm2. Dieses Gerät ist der Natur nach ein Wirkdruckempfänger wie die Ringwaage.

Es besitzt in seinem Aufbau zwei Druckgefäße, die wie die Schenkel eines U- Rohres miteinander verbunden und zum Teil mit Quecksilber gefüllt sind (Bild 59).

Im Minusgefäß befindet sich ein Schwimmer, der entsprechend der am Drosselorgan auftretenden Druckdifferenz seine Hubbewegungen ausführt. Der Hub des Schwimmers ist das Maß für die Durchflußmenge. Die Hubbewegungen des Schwimmers werden über Zahnstange und Zahnrad durch eine magnetische Kupplung in den drucklosen Raum des Gerätes übertragen. Zwischen den beiden Hufeisen-Magneten der Kupplung liegt eine Trennwand aus unmagnetischem Stahl.

Auf diese Weise wird eine drucksichere, reibungslose und schlupffreie Übertragung erreicht.

Im Gegensatz zur Ringwaage kann das Mandexgerät in der Regel nur für einen Meßbereich ausgeführt werden.

Die Registrierung und Zählung der Durchflußmenge erfolgt in gleicher Weise wie bei den Ringwaage-Geräten durch Linienschreiber bzw. Zähler. Ebenso kann wie bei diesen elektrische Fernzählung und Fernübertragung des Zeigers tandes vorgenommen werden.

Wirkdruckleitungen

(Verbindungsleitungen zwischen Drosselgerät und Ringwaage bzw. Mandexgerät). Sie erfordern schon mit Rücksicht auf den Druck sorgfältige Verlegung. Weiter ist grundsätzlich zu beachten:

Gas und Preßluft führen stets Feuchtigkeit, so daß bei Abkühlung Kondensat ausscheidet, welches die Wirkdruckleitungen verstopfen würde. Die Wirkdruckleitungen müssen deshalb mit Gefälle nach einem Entwässerungstopf verlegt werden (Bild 60). Die Blenden müssen mit den Anschlußstutzen nach oben in die Rohrleitung eingesetzt werden. Für die Entwässerung der Blende, sowie zum Ablassen von Kondensat, das sich gegebenenfalls vor oder hinter der Blende sammelt, sind unten an der Blende Entwässerungsöffnungen vorzusehen.

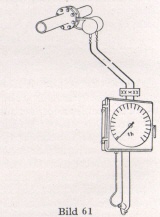

Gas und Preßluft

Bei Wasser und Dampf ist der Mengenmesser möglichst unterhalb der Blende anzubringen; die Wirkdruckleitungen sind mit stetem Gefälle nach dem Mengenmesser zu verlegen (Bild 61). Muß der Mengenmesser aus räumlichen Gründen oberhalb der Blende sitzen, so kann an der obersten Stelle eine Entlüftung vorgesehen werden; meistens genügt jedoch gelegentliches Ausblasen. An Blenden für Dampf müssen Ausgleichgefäße angebracht werden, damit in beiden Rohrleitungen stets gleiche Wassersäulen vorhanden sind.

Einfluß des Zustandes der zu messenden Stoffe

Einfluß des Zustandes der zu messenden Stoffe

Bei der Berechnung des Drosselorgans und bei der Auswertung des Meßergebnisses ist der Zustand des zu messenden Stoffes, d. h. seine Temperatur und sein Druck, bei Gasen außerdem die Feuchtigkeit zu berücksichtigen. Es sind streng voneinander zu unterscheiden: Der Betriebszustand, der Rechenzustand und der Normalzustand. Letzterer hat nur bei Gasen Bedeutung.

Der Betriebszustand herrscht im Augenblick der Messung. Er wird durch den Index „betr“ bezeichnet (z. B. Vbetr = Volumen im Betriebszustand).

Der Rechenzustand wird der Blendenberechnung zugrunde gelegt. Er ist so zu wählen, daß er sich vom Betriebszustand möglichst wenig unterscheidet. Bezeichnung durch Index „rech“ z. B. Vrech.

Der Normalzustand von Gasen bezieht sich auf 0° C und 760 mm QS. Bezeichnung durch Index „o“, z. B. V0.

Die Anzeige des Mengenmessers ist also nur dann richtig, wenn der augenblickliche Betriebszustand mit dem Rechenzustand übereinstimmt. Bei Abweichungen bedarf die Anzeige einer Korrektur.

Dampf und Preßgas

Die Korrektur kann hier mit großer Annäherung mit Hilfe einer einfachen Faustregel, der sog. „Frankfurter Regel“ erfolgen, die besagt:

Die Zustandsberichtigung der Mengenmessung ist nahezu gleich dem halben Betrag der absoluten Druck- und Temperaturschwankung:

Beispiel: Dampfmesser zeigt 9 t/h;

Der Blendenberechnung zugrundegelegter Druck 15 kg/cm2 abs.

Wirklicher Betriebsdruck 16,5 kg/cm2 abs.

Druckschwankung 1,5 kg/cm3

Die Abweichung des Betriebsdruckes vom Rechendruck beträgt also 10%, die Anzeige ist um 5% zu berichtigen. Da höherer Druck das spezifische Gewicht erhöht, erfolgt die Berichtigung nach oben. Die Dampfmenge, bezogen auf den Rechendruck von 15 kg/cm2 abs. beträgt demnach:

9 + 0,45 = 9,45 t/h.

Ob die Korrektur zum angezeigten Wert addiert oder von ihm subtrahiert wird, ergibt sich aus der Überlegung, daß steigender Druck das spezifische Gewicht erhöht und das spez. Volumen verkleinert, während steigende Temperatur das spez. Gewicht verkleinert und das spez. Volumen erhöht.

Wasser (und anderen Flüssigkeiten)

Zustandsberichtigungen kommen nur selten vor, so daß sich ein Eingehen auf diese an dieser Stelle erübrigt.

Die Korrektur der gemessenen Werte wird umständlicher, weil nicht nur Druck und Temperatur sowie veränderliche Gaszusammensetzung, sondern auch Feuchtigkeitsänderungen und die Schwankungen des Barometerstandes von Einfluß sind. Bei sehr genauen Messungen muß also die Korrektur unter Berücksichtigung all der genannten Einflüsse errechnet werden.

Die Zustandsänderungen erfolgen nach den Gasgesetzen. Bedeuten |T die absolute Temperatur (273 + t°C) und P den absoluten Druck (Barometerstand + Überdruck in mm QS), so ist

Vbetr = Vo * 760 / Pbetr * Tbetr / 273

Tbetr = To * Pbetr / 760 * 273 / Tbetr

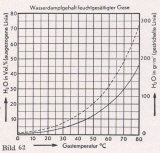

Diese Zustandsumrechnungen sind nur richtig für trockene Gase. Die industriellen Gase bestehen jedoch meistens aus einer Mischung von Gas und Wasserdampf; in der Regel sind sie feucht gesättigt, wenn die Temperatur 30 ... 35°C nicht überschreitet. (Eine Ausnahme bilden Gase, die sich nach vorhergehender Komprimierung wieder ausdehnen). Der Wasserdampf verhält sich jedoch bei der Zustandsänderung anders als Gas.

Beispiel für die Bestimmung der Menge:1 m3 trockenes Gas von 25° C kühlt (bei gleichbleibendem Druck) auf 15° C ab. Die Menge ändert sich dann gemäß obiger Formel:

V15 = l * (273 + 15) / (273 + 25) = 0,967 m3

Ist jedoch das Gas feuchtgesättigt, so beträgt gemäß Bild 62 der H2O-Anteil 3% und somit der trockene Gasanteil 97%. An Stelle von 1 m3 ist also 0,97 m3 einzusetzen. Die Menge beträgt dann 0,97 • 0,967 = 0,938 m3.

Der H2O-Anteil bei 15 °C beträgt gemäß Bild 62 etwa 2% des Volumens, also 0,02 • 0,938 = rd. 0,19 m3.

Bei Abkühlung von 25° C auf 15° C ändert also 1 m3 feuchtes Gas das Volumen auf 0,938 + 0,19 = 0,957 m3

Beispiel für die Bestimmung des Raumgewichtes:

Angenommen wird feucht-gesättigtes Koksgas, das in trockenem Normalzustand das Raumgewicht 0,5 kg/m3 besitzt. Die Betriebstemperatur sei 33° C, der Gasdruck 755 mm QS. Nach Bild 62 besitzt das Gas bei 33° C 5 Volumenprozent Wasserdampf; die Mischung besteht also aus 95 Raumteilen Trokkengas und 5 Raumteilen Wasserdampf.

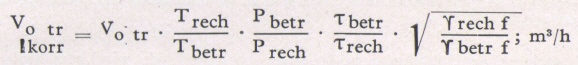

Die Skalenteilung der Ringwaagen wird allgemein auf trockenes Normal- Volumen bezogen, um eine einfache Vergleichsbasis zu haben; es werden also trockene Normal-Kubikmeter abgelesen, vorausgesetzt, daß sich das Gas zur Zeit der Messung im Rechenzustand befindet. Im allgemeinen wird dies nicht der Fall sein. Es weicht vielmehr der Betriebszustand vom Rechenzustand infolge Temperatur- und Druckänderungen ab. Der Ablesewert ist dann zu koriigieren. Das berichtigte Volumen ergibt sich aus der Formel:

Darin bedeuten: Vo tr = Ablesung an der Ringwaage, T = Gas minus Feuchtigkeit in Volumen-Prozent, Index tr = trocken, Index f = feucht. Die Werte mit dem Index „rech“ sind aus der Blendenberechnung zu entnehmen. T betr und P betr ergeben sich aus Betriebsmessungen, T betr ergibt sich durch Multiplikation des Wasserdampfgehaltes in Volumen-Prozent bei Sättigung (Bild 62) mit dem Feuchtigkeitsgehalt in Prozent. Das feuchte spez. Betriebsgewicht Tbetr ^ *st durch besondere Rechnung zu ermitteln.

Die Korrektur der gemessenen Werte ist also ziemlich umständlich. Eine Vereinfachung der Umrechnungen mit Hilfe einer Faustformel oder von Kurventafeln (wie bei Dampf- und Preßluft) ist für Gasmengenmesser jedoch nicht möglich. Um die richtige Einstufung der einzelnen Einflüsse und damit überschlägige Berechnungen zu ermöglichen, kann folgendes gesagt werden:

Druck- oder Barometeränderungen haben nur geringen Einfluß: Eine Änderung um 15 mm QS (200 mm WS) ergibt einen Fehler von 1%. Bei trockenen Gasen ist der Einfluß von Temperaturänderungen gering: 5° C Änderung bedingen einen Fehler von 1%. Zu beachten ist jedoch der Einfluß der Temperatur auf die Gasfeuchtigkeit, besonders bei Temperaturerhöhung, weil die Sättigungskurve mit zunehmender Temperatur steiler wird. Eine richtige Ermittlung der Betriebstemperatur ist daher wichtig.

![[00219] Universal-Galvanometer; Siemens & Halse; ca. 1868](../../images/00219_d_siemens_universal-galvanometer_front_sbt.jpg)

![[00367] Universalmeßinstrument; Siemens & Halse, ca. 1920](../../images/00367_d_siemens_umi_sbt.jpg)

![[00506] Vierspuliges astatisches Galvanometer mit Thomson-Nadeln, konstruiert von H. du Bois und H. Rubens; Keiser & Schmidt, Berlin; um 1890](../../images/00506_d_keiser_galvanometer_sbt.jpg)

![[00261] Hartmann & Braun, Deutschland, ca. 1900](../../images/00261_d_hartmann_no389_front_sbt.jpg)

![[00387] Kohlrausch's Universalbrücke, Hartmann & Braun, ca. 1894](../../images/00387_d_hartmann_kohlrausch_sbt.jpg)